東京担当・村山です。

今日は曇って気温が低く10時現在 10.5℃ 湿度は 61%。

このままではFRP作業は無理なので、昨日作業の手直しを行いながら、晴れて湿度が下がればもう1枚ガラスクロスを重ねる予定です。

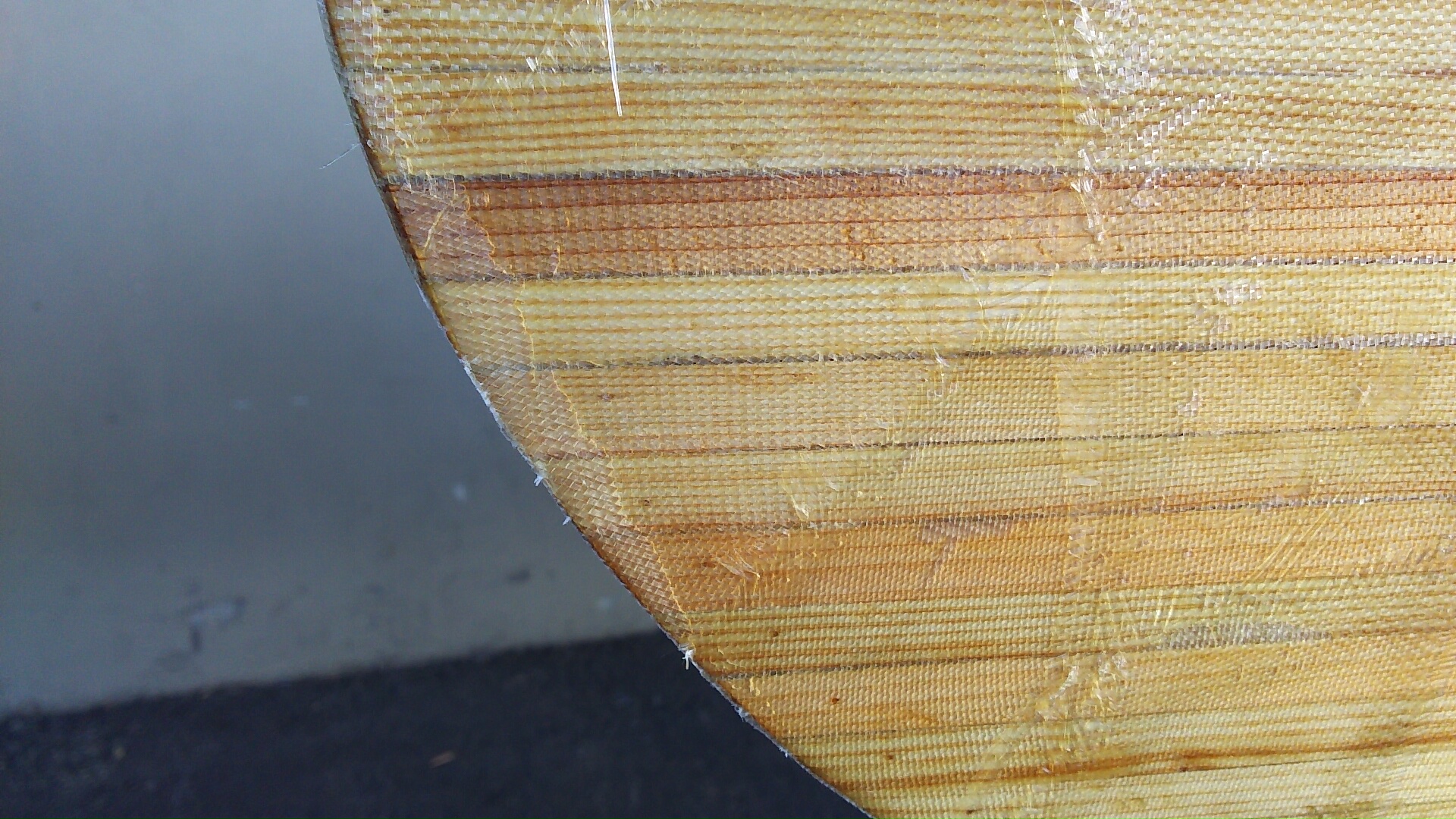

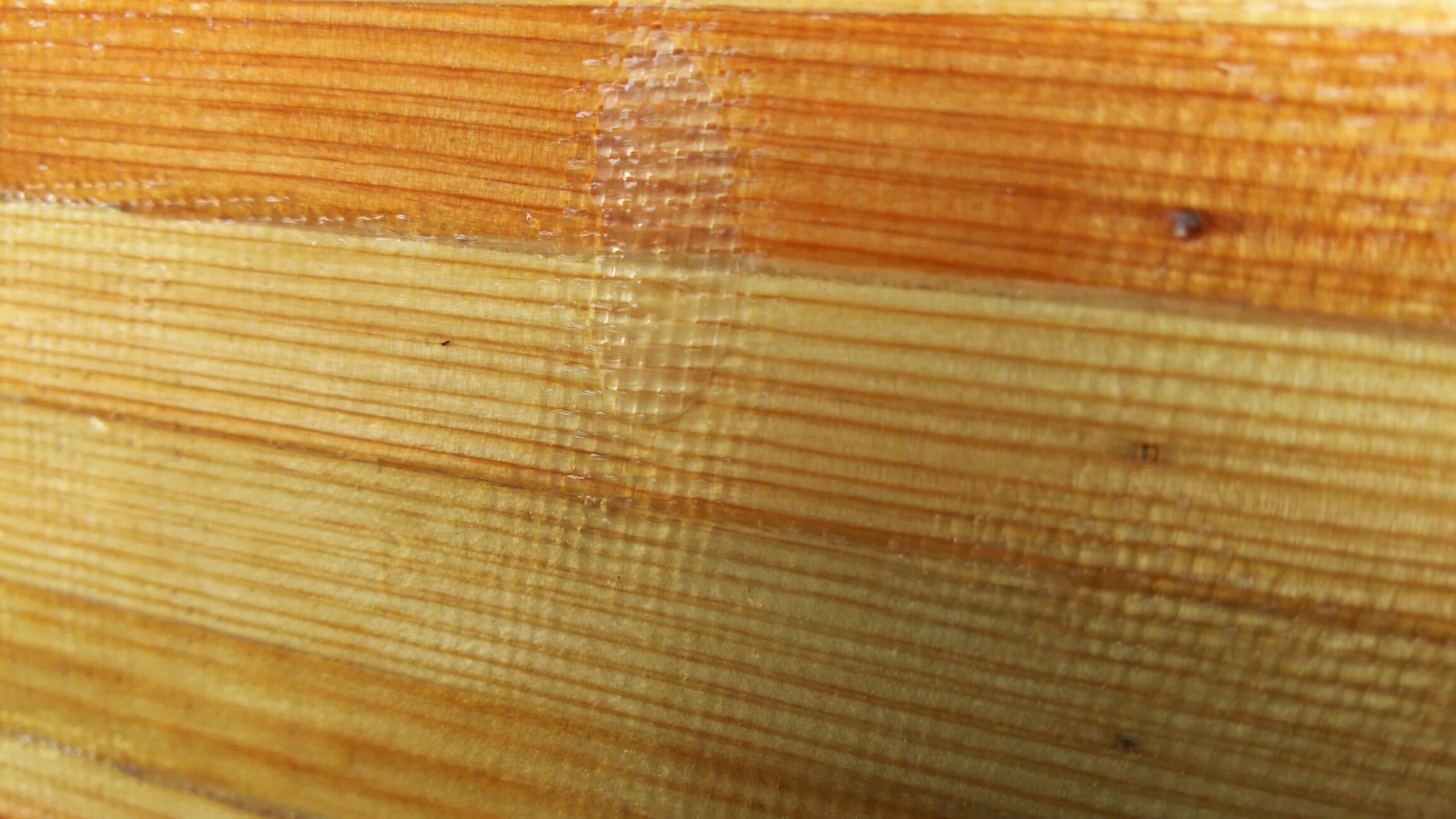

昨日の検証から、気泡の原因となるデコボコを取り除くと共に、出来て決まった気泡も削り取ってしまいます。

7月に作業したバウ・スターン(船首/船尾)も大きく剥離しておりカッターで切り取りました。

小さなポッチの気泡はグラインダーで削って、サンダで研磨、白い研磨カスを拭き取って、次に樹脂塗布してリペアして完成です。

グラインダーで削ると、初めて嗅ぐ匂いがします。

ポリエステルなのか、ガラス繊維なのか?如何にも化学物質っぽい自然界に無い匂いです。

これは防塵マスクがあった方が良さそう・・・でも研磨量は僅かなので省略しました。

そんな地味目の作業を続け13時を廻りましたが、曇りで気温は上がらず13.5℃、湿度も60%あって樹脂塗布を断念、後片付けを始めました・・・

おや?チョッと作業場所を離れた隙に、カラスが工具類を乗せた台車を突いています。

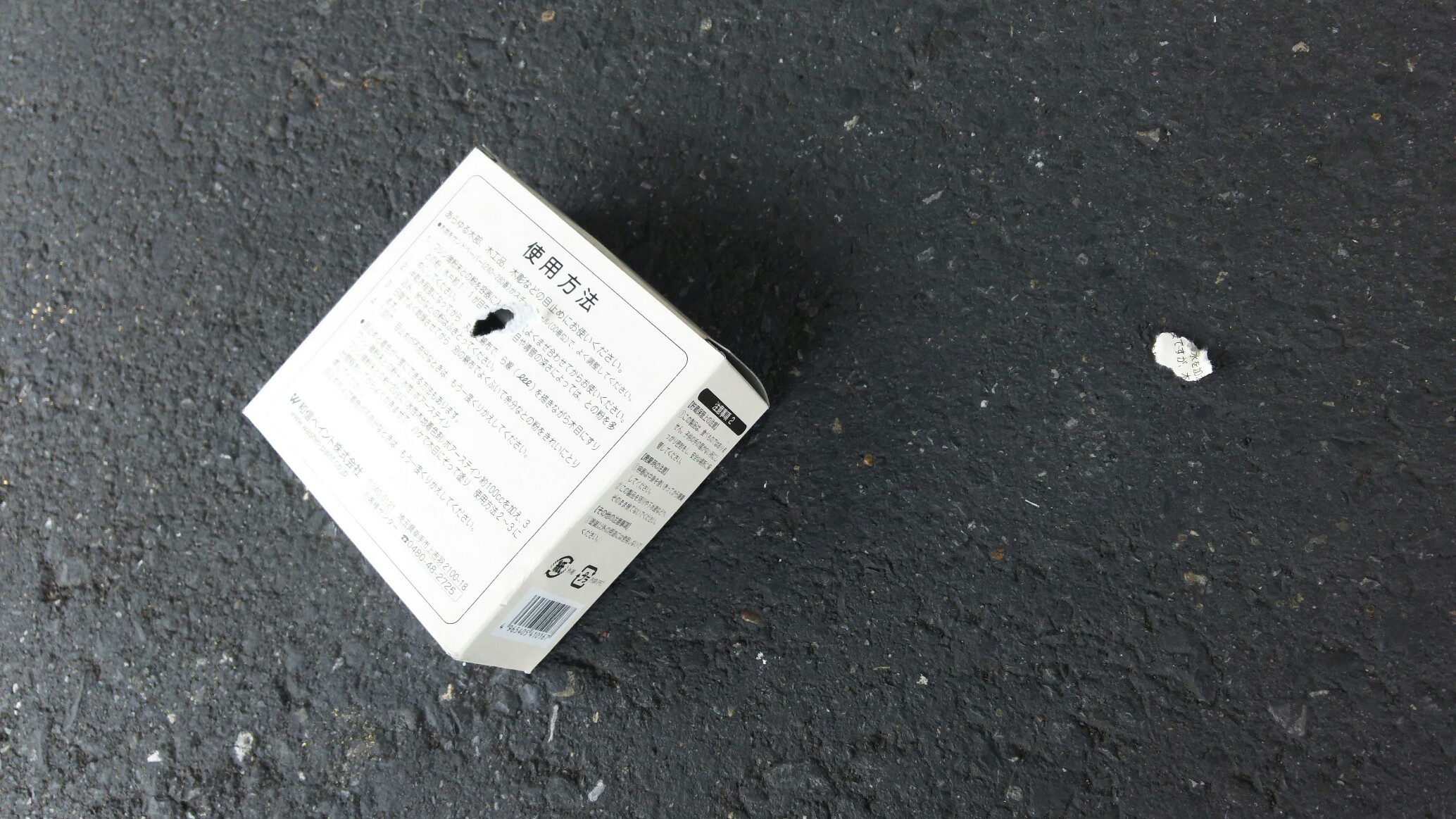

こちらに気付いて逃げて行きましたが、「との粉」の箱に穴が空いてる!菓子箱に見えたのでしょうか?

夕焼け小焼ではありませんが、カラスといっしょに帰ります♪